來源:天氏庫力 發布日期

2025-10-28 瀏覽:

來源:天氏庫力 發布日期

2025-10-28 瀏覽:

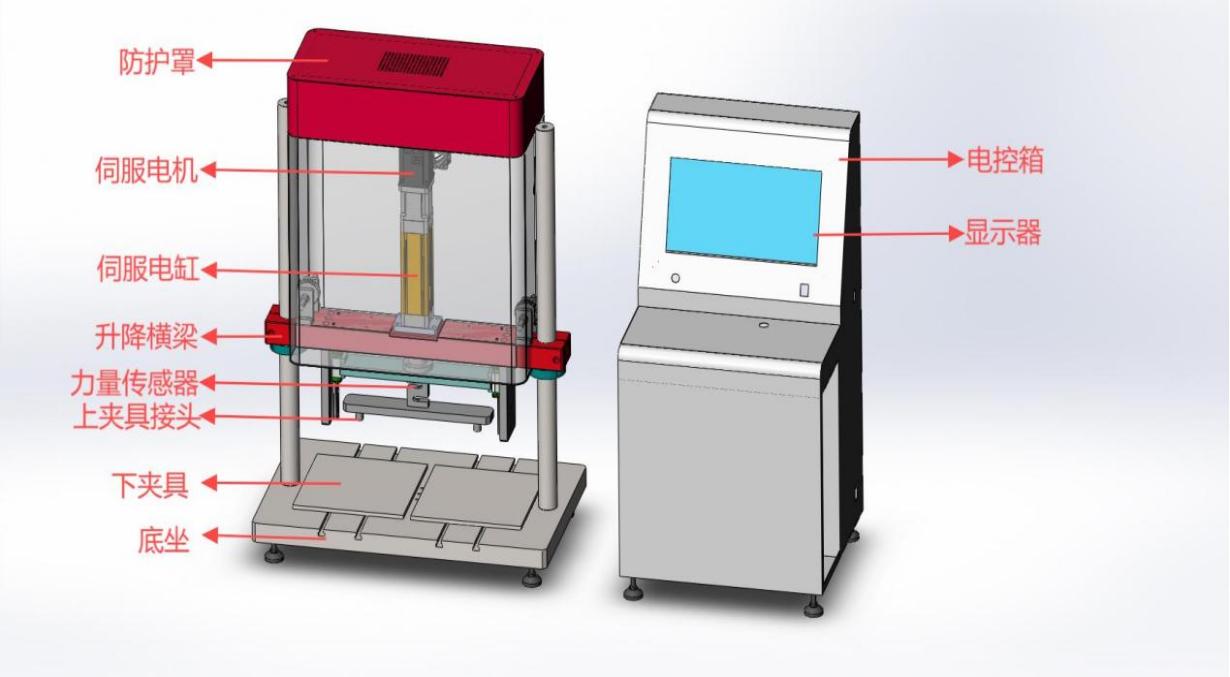

在現代工程設計與材料科學研究中,材料的長期耐久性和可靠性至關重要。許多產品在實際使用中并非因單次過載而破壞,而是在遠低于其極限強度的載荷反復作用下發生疲勞失效。雙工位動態疲勞試驗機正是專為精確模擬和評估這種疲勞行為而設計的高端力學測試設備。

雙工位動態疲勞試驗機核心功能在于,可同時對兩個試樣施加可控的動態循環載荷,以測定材料或結構件在交變應力下的疲勞強度、疲勞壽命(S-N曲線)以及裂紋擴展速率等關鍵性能指標。

它通過先進的力與位移閉環控制系統,能夠精確地模擬正弦波、三角波、方波等多種載荷波形,真實再現零部件在振動、沖擊、往復運動等復雜工況下的受力狀態。其應用領域遍布航空航天、汽車制造、生物醫療、建筑材料等關鍵行業。

該設備測試材料范圍廣泛,主要包括:

金屬材料:如鋁合金、鈦合金、高強度鋼等,用于測試發動機連桿、飛機起落架等關鍵部件。

高分子聚合物與復合材料:如碳纖維增強塑料、橡膠、工程塑料等,應用于汽車保險杠、風力發電機葉片等。

生物醫用材料:如人工關節、牙科種植體、骨科植入物等,評估其在模擬人體環境下的長期耐久性。

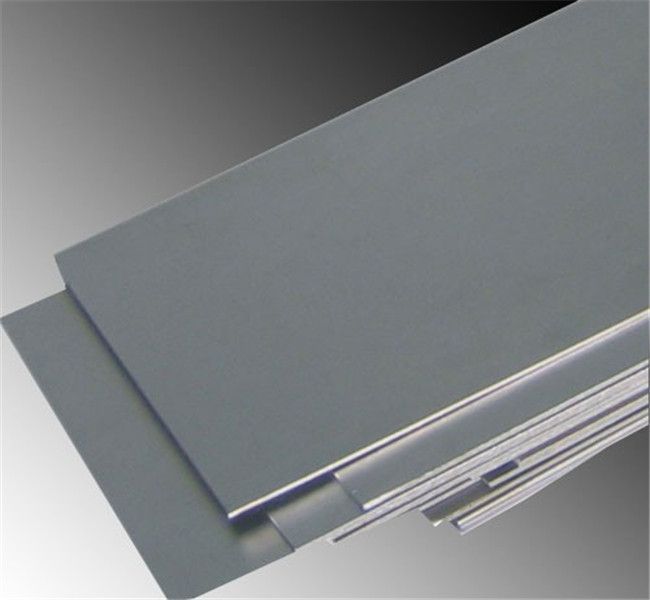

為了更具體地說明其應用,我們以航空航天領域廣泛使用的TC4鈦合金為例。

材料簡介:TC4鈦合金是一種典型的(α+β)型鈦合金,具有高的比強度、優異的耐腐蝕性和良好的生物相容性,是制造飛機結構件、航空發動機壓氣機盤及葉片以及人體植入物的理想材料。

測試目標:對于用于承力結構件的TC4鈦合金,疲勞測試的主要目標是:

測定其疲勞極限:即材料能夠承受無限次應力循環而不發生破壞的最大應力值。

繪制S-N曲線(應力-壽命曲線):建立不同應力水平與導致破壞所需循環周次之間的關系,為零件設計壽命提供依據。

觀察疲勞斷口形貌:分析裂紋萌生位置及擴展規律,為改進材料熱處理工藝或結構設計提供反饋。

測試步驟簡述:

試樣制備:按照國家標準(如GB/T 3075)加工制備標準化的TC4鈦合金疲勞試樣。

設備安裝與校準:將兩個試樣分別安裝于雙工位的夾具中,確保對中準確。根據設備參數(如最大測試荷重500N,力傳感器精度0.3%FS),對力傳感器進行校準。

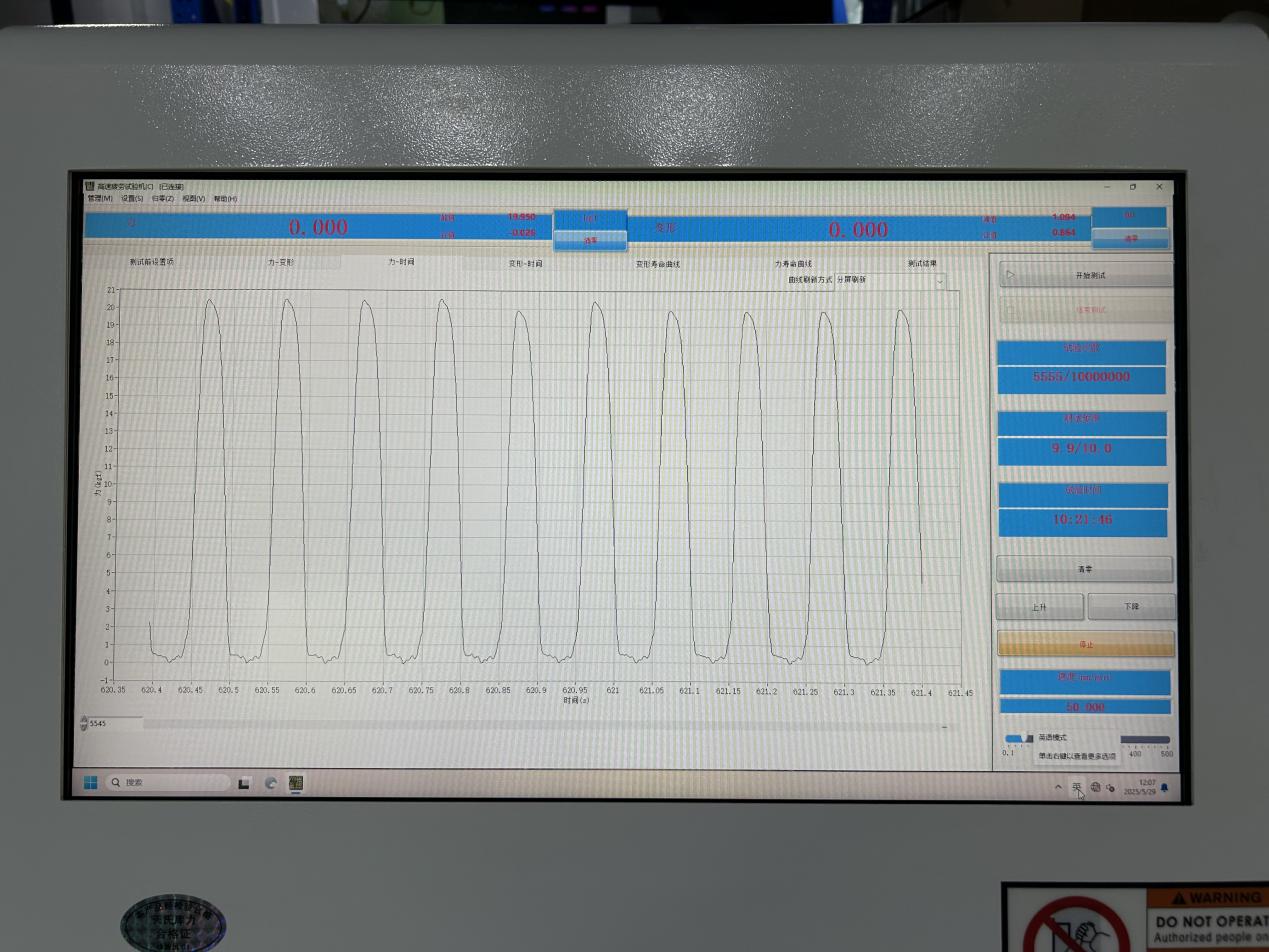

參數設置:在控制軟件中設定測試參數。例如,選擇控制波形為正弦波,設定測試頻率(根據振幅參考技術參數表,如選擇2mm振幅,則對應頻率可達10Hz),設置載荷幅值(如最大應力為材料屈服強度的70%)。

開始測試與監控:啟動測試,設備兩個工位將同步對試樣施加設定的循環載荷。系統會實時記錄循環次數、實際載荷、位移等數據。

終止判斷與數據分析:當試樣斷裂或達到預設的循環周次(如10^7次)仍未斷裂時,測試自動停止。收集所有數據,繪制S-N曲線,并結合斷口分析,得出TC4鈦合金的疲勞性能結論。

雙工位動態疲勞試驗機的設計賦予了其顯著的技術與經濟優勢:

高效生產力:“雙工位”設計允許同時進行兩組測試,相比單工位設備,測試效率提升近一倍,極大地縮短了研發周期,降低了時間成本。

卓越的數據可比性:兩個工位在完全相同的環境與控制參數下聯動運行,消除了分批測試時環境波動、系統漂移帶來的誤差,使得平行試樣或不同工藝批次樣品的對比數據更為可靠、嚴謹。

廣泛的測試適應性:寬廣的頻率范圍(0.1-10Hz)與振幅范圍(0-75mm),結合多種可控波形,使其能夠適應從高頻低幅振動到低頻大變形往復運動等多種測試場景。

精確的閉環控制:采用力與位移閉環控制方式,確保了在整個測試過程中載荷或位移的精確與穩定,保證了測試結果的高重復性和高精度。

【本文標簽】:雙,工位,動態,疲勞,試驗機,材料,耐久,性能,的,高效,評

【責任編輯】:天氏庫力 版權所有:http://www.jy3b.com/轉載請注明出處